MGB GEX Panorama

Rollmaterial

GEX-PANORAMAWAGEN

Im Herbst 2009 starteten wir ein neues Projekt, es sollen

die Wagen des Glacier – Express entstehen.

Im Fachhandel gibt es Wagons mit dem neuen Aussenanstrich bereits zu

kaufen, sind aber von Gehäuse her lediglich die alten Panoramawagen. Wir möchten aber die neuste

Ausführung nachbauen. Zum Vergleich zu

denen Alten Wagenkästen sind die Dächer gerade zum Wagenende hin ausgeführt und

die Klimaanlagen sind im Dach versenkt. Auch fehlen die Gitter der Lüftung

seitlich über den Einstiegstüren. Für den Bau dieser Wagen haben wir uns

entschieden, diese einmal in Aluminium auszuführen. Nach kurzen Überlegungen

sind wir zum Entschluss gekommen, dass es keine grösseren Differenzen in Sache

Gewicht geben sollte, gegenüber diesen aus Kunststoff. Beide wiegen so um die

2Kg.

Kinematik

Des Weiteren wollten wir erreichen, dass der Abstand kleiner

wird zwischen den gekoppelten Wagen. Dies wollten wir mit einer Kinematik

erreichen, die wir der Baugrösse HO abgeschaut haben. Den bei der Betrachtung kompletter

Personenzüge mit 4 Achsen und einer Wagenlänge von 620 mm, fällt immer

der allzu grosse Zwischenraum, mit ca. 70 mm, auf. Diese Distanz dient

lediglich zur Funktionalität der LGB Personenwagen in engen Kurven, dass die

Wagen sich nicht berühren. Vor allem auf geraden Strecken sieht das Unschön aus.

Bei der Baugrösse HO hat sich schon seit geraumer Zeit die

Kurzkupplungskinematik etabliert und die Wagen sind deutlich näher beisammen.

Wir versuchten nun dieses auf die LGB umzusetzen und grundsätzlich

ist es uns auch gelungen. Aber es ging aber auch diesmal nicht ganz ohne

Kompromisse. Die Zugskompositionen lassen sich nicht mehr so leicht Trennen. Die

Wagen können nicht mehr einzeln nach Belieben gedreht und neu eingereiht werden.

Innerhalb des Zugsverbandes funktionieren die Kupplungen nur noch nach neustem

Prinzip, Daher sind an beiden Enden des Zugsverbandes, Standartkupplungen zu

versehen. Bei den ersten Testfahrten bemerkten wir die ersten Einschränkungen,

so sind Radien R1 in Schlangenlinien möglichst zu vermeiden. (R1 Weichen und

Gegenbogen funktionieren einwandfrei). Zum Kuppeln müssen stabilere

Vorrichtungen genutzt werden, geeignet sind US Kupplungen oder Trim Trio

Elektrostecker, Wir haben uns für die Elektrostecker entschieden, da sich

dadurch eine Stromführende Kupplung machen liess. Nach einem Versuchsaufbau mit

Hobbycolor um die Funktion zu testen, ist das Ganze in Aluminium aufgebaut

worden um ein wenig Gewicht und Stabilität

zu erhalten und um der Federspannung entgegenhalten zu können. Als Feder

wurde eine Handelsübliche Zugfeder D 5

mm aus dem Baumarkt verwendet. Die Feder braucht es um die Deichsel in ihre

Endposition zu ziehen. Lassen Sie sich nicht täuschen von der Feder auf die Zugskraft,

denn Sie möchten doch einige Personenwagen ziehen können. Durch das Eindrehen

der Deichsel ergibt sich eine Hebelkraft, welche die Feder mühelos überwindet.

Das Abgebildete Alugestell wiegt bloss 0.8 kg und es bleibt auf den Schienen.

Eine Reibungsarme Fläche und das leichte bewegen der Deichsel ist natürlich

Voraussetzung für das funktionieren. Durch diese Kinematik sind unsere

Personenwagen um mehr als die Hälfte zusammengerückt. Die Distanz zwischen den

Faltenbälgen beträgt nun lediglich 5 mm und das ist doch was. Je mehr

wie Wagen schwerer wurden, desto mehr zeigten sich die Grenzen der Kinematik.

Beim Losfahren zogen sich die Kupplungen auseinander, eine stärkere Feder,

könnte hier Abhilfe verschaffen, doch ist eine zu starke Feder ist hinderlich

in der Funktion der Kinematik. Da bei uns der Glacier-Zug regelmässig auch auf

der Bergstrecke verkehrt, zeigte sich auch dort das die Kinematik noch ein

weiteres Problem hat. Die Kupplungen sind wegen der Auslenkungen am Wagenboden

angebracht. Daher wird die ganze Kraft auch über den Wagenboden übertragen, so

werden die Drehgestelle zu sehr entlastet was wiederum zu Entgleisungen führt.

Die Kinematik hat sich grundsätzlich nicht schlecht bewehrt, doch für unsere

Zwecke haben wir die Kupplungen wieder auf die Standard LGB umgebaut. Die nun

frei gewordenen Stecker haben bereits ein neues Einsatzgebiet gefunden. Dies an

andere Stelle.

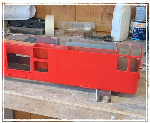

Wagenkästen

Nach der Planungsphase sind alle Teile mittels Lasertechnik

ausgeschnitten worden. Auch die Bodenbleche mit der Kulisse für die Kinematik und

den gleich mit angebunden Teile für die Kinematik. Das erspart uns erhebliche

Kosten für die Laserprogramme. Die Wagenkästen sind aus einem Stück gefertigt und

mit einer Abkantpresse in die gewünschte Form gebracht. Danach mussten nur noch

die 4 offenen Ecken verschweisst werden und der Rohbau war schon fast

fertig. Nun konnten die Öffnungen für

die Klimaanlage ins Dach gefräst werden. Die nun entstandene Öffnung sind von

innen mit einem Blech wieder verschlossen worden, so dass es eine Vertiefung

gibt wie bei Original. Nach dem Staubstrahlen erhielten die Wagen den

Grundanstrich, Die nun sichtbar gewordenen Dellen im Alu-Blech wurden mit

feinem Spachtel aus der Autobranche korrigiert. Nachdem die Korrekturen an den

Wagen fertig gestellt waren, wurde der Decklack mit der Farbe RAL 3001 aufgetragen. Als die Farbe abgetrocknet

hatte, wurde die Aussenseite mit Folie abgedeckt, um die Innenseite mit Weisser

Farbe die Wände zu lackieren. Anschliessend wurden die Fenster, die Vorher mit

Folie abgedeckt wurden, eingesetzt um danach die Farbe „Iceblue“ aufzutragen.

Es benötigt viel Geduld um alle Ecken und Kanten so abzukleben das alles genau

stimmt. Die verwendeten Filetbänder sind noch im feuchten Zustand der Farbe

entfernt worden, um ein aufreissen der Farbkante zu vermeiden. Diesen Tipp hat

mir ein Malermeister gegeben und hat bestens funktioniert. Für die Fenster haben

wir wieder ein Polycarbonat verwendet. Die schwarzen Fensterrahmen sind nur aufgeklebt,

Diese wurden bei einem Schriftenmaler mit CAD-Schnittplotter ausgeschnitten. Die

Fahrgestelle sind parallel zu dem Wagenkasten entstanden, nach dem Motto, das

Grobe in der Werkstatt und das Feine und Kleine zu Hause. Nach Testfahrten die

nur mit den Chassis stattgefunden hatten, musste noch einiges angepasst werden.

Nun wo alles abgetrocknet ist, sind die eingesetzten Fenster wieder entfernt

worden, um ein Klarlack aufzutragen. Erst danach sind alle Fenster definitiv mit Kleber eingesetzt

worden. Da die Wagen nun bereits einen äusserlich fertigen Eindruck

hinterlassen, geht’s nun ans Innere und die Beschriftung. Für die Beleuchtung

wählten wir selbstklebende LED -

Streifen 12V. Vorgängig sind die Beleuchtungskörper aus Aluminium 1 mm

hergestellt worden. Dazu drückten wir das Blech in eine konkave Form. Danach

sind die einzelnen Lampen ausgefräst worden. Nach der Lackierung in Weiss ist

ein Polycarbonat das nicht transparent ist über die Ausfräsungen geklebt worden.

Die LED Streifen sind ebenfalls direkt neben dem Polycarbonat auf den

Beleuchtungskörper geklebt, um eine Indirekte Beleuchtung zu erhalten. Dies hat

den Vorteil, dass man nicht die einzelne LED, die doch sehr stark strahlen, von

unten nicht sieht und so eine gleichmässige Beleuchtung erhält. Den nötigen

Strom liefert der Servicewagen, der mit stromführenden Wagenachsen ausgerüstet

ist. Mittels einer Platine die für ein flackerfreies Licht sorgt, werden alles

Wagen über die Kupplungen mit Strom versorgt. Für die Beschriftung musste etwas

Besseres her als Nassschiebebilder, die wir bei den MOB Wagen benutzt haben.

Dieses Mal verwendeten wir Abreibe Buchstaben. Nach dem Erstellen einer

Vorlage, die ganze Blöcke enthalten und auch jedem Wagen eine eigene Nummer

versieht, sendeten wir das der Firma Idendico. Diese Firma stellt alle nur

erdenkliche Anreibe Bilder nach Wunsch des Kunden her und das hat sich

vollumfänglich gelohnt. Die Kreuze hingegen sind geklebt und die sind bei einer

Grafikfirma entstanden. Die äussere Fahrgastinformation ist auf eine

selbstklebende, transparente Folie spiegelverkehrt gedruckt worden. Wobei zu

achten ist, dass der Hintergrund schwarz und die Schrift in der entsprechenden

Farbe auszuführen ist. Wenn nun die Beleuchtung im Wagen eingeschaltet wird,

scheint auch die FIA zu leuchten. Nun

fehlt nur noch die Bestuhlung, aber die lässt noch auf sich warten. Wegen des Umbaus

der Kupplungen auf Standard LGB, ist momentan auch das Licht nicht mehr in

Betrieb. Wir müssen die Versorgung pro Wagen ausführen, da die stromführende

Kupplung nicht mehr verbaut ist.

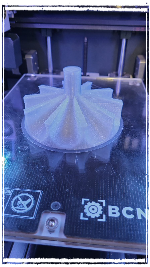

Drehgestelle

Für unsere Personenwagen die im Eigenbau entstanden sind

oder noch werden, stehen wir immer wieder vor dem Problem mit den

Drehgestellen. Durch einen Zufall hatten wir bei Ebay drei Drehgestelle gefunden

die einem SIG 90 sehr ähnlich sehen. Leider zeigte sich nach unseren letzten

Nachforschungen, dass sich keine passende Drehgestelle mehr finden lassen die

einen Achsabstand von 80mm aufweisen. Schon lange tummelte sich die Idee im

Kopf ein Replikat zu realisieren. Immer wieder zerlegte ich das Original um

eine mögliche Silikonform zu giessen zu können, stiess aber immer wieder auf

das gleiche Resultat und Problem. Wie entnehme ich den Guss aus der Form?? Nach

langem hin und her kam die Lösung. Eine geteilte Silikonform musste hergestellt

werden. Um eine geteilte Silikonform zu erhalten, müssen alle Öffnungen mit

einem sehr dünnen Klebeband blasenfrei abgeklebt werden. Dabei ist zu beachten,

dass das Klebeband bis auf den Boden der Giessform reicht.

Zu beachten ist auch, dass mögliche Umspülungen vom Silikon

vermieden werden, um ein entpacken der Gussstücke zu ermöglichen. Nach dem Erstellen

einer Stützform die gleichzeitig auch als Giessform für das Silikon dient, sind

die nun präparierten Drehgestell Blenden auf dem Boden der Stützform

festgeklebt worden. Die Kontaktstellen auf dem Boden der Giessform sind dann

auch später die Einfüllöffnungen für den Kunststoff. Danach sind Entlüftungen in

der Gussform an den Stellen angebracht worden, wo Luftpolster entstehen

könnten. Ein Draht eignet sich dazu am besten. Es ist darauf zu achten, dass

der Draht genau eingepasst wird um ein unterlaufen vom Silikon zu vermeiden.

Nun wird das Flüssige Silikon langsam in die Form eingelassen um möglichst

keine Blasen entstehen zu lassen. Nach dem Abbinden kann nun das Original aus

der Form entnommen werden und die Silikonform ist nun zu Giessen bereit.