MGB HGe 4/4 II

Rollmaterial

MGB HGe 4/4 II

Ein weiteres Projekt von uns ist der Selbstbau einer Zahnradlokomotive. Durch den Bau von Personenwagen und den dabei erworbenen Erfahrungen, wagten wir uns nun an eine HGe 4/4 II. Da sich der Lokkasten als relativ einfach gestaltet und die Dachpartie mehr Aufwand benötigt, haben wir uns entschlossen, dies vorerst noch nicht in Angriff zu nehmen. Daher haben wir mit den doch recht komplizierten Motor-Drehgestellen begonnen. Denn was nützt ein Lokkasten, wenn keine funktionierenden Drehgestelle vorhanden sind. Sicher kann man bei HESGA Drehgestelle bestellen oder sich bei Kiss die komplette Lok kaufen. Bloss eine Frage des Budgets und so wie wir jetzt wissen auch ein Frage der Funktionstüchtigkeit des Zahnradantriebes. Der Bau dieser Lokomotive soll auch irgendwie Spass machen und die Freude, wenn sie fertig ist, wird sicher grenzenlos sein.

Weitere Infos über diesen Lok Typ finden sie auch auf der Homepage von Cadosch

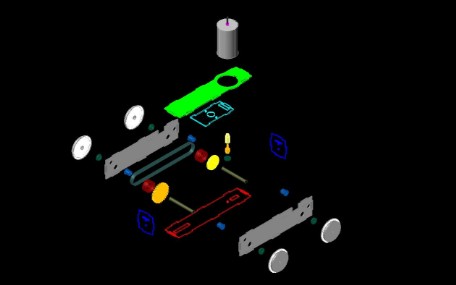

Drehgestelle

Unser Pflichtenheft für die Drehgestelle der Lok sah folgende Punkte vor. Die Lok musste R1 fahren können, Sie sollte in der Lage sein, im Zahnradbetrieb, den kompletten GEX –Zug nach oben zu ziehen, aber auch wieder sicher hinunter, die Kraft im Adhäsionsbetrieb sollte auch genügend sein. Immer wieder kam zuerst die Forschung, was gibt es schon oder was können wir nutzen, um dann auf diesem Wissen unsere eigenen Antrieb zu bauen. So bauten wir die Drehgestelle schritt und schritt in einem CAD Programm auf. Als Achsabstand im Drehgestell wählten wir den Durchschnitt von Kiss und LGB um die Reibung in Kurven zu vermindern. So verkürzten wir den Achsabstand um 8 mm auf 124 mm. Als Achsen wählten wir die von LGB mit Durchmesser auf der Lauffläche 37.5 mm. Für das Zahnrad versuchten wir zuerst das Original von LGB zu erwerben, war zu damaliger Zeit aber ein Akt der Unmöglichkeit, da keine mehr erhältlich waren. Dementsprechend musste auch das Zahnrad neu entwickelt werden, was sich im Nachhinein als ein Glückbringer herausstellte. Unser Zahnrad und später auch die Zahnstange, ermöglicht ein reibungsloser und sanfter Betrieb auf der Zahnstange. Das bestätigen auch Kunden von uns, welche bereits solche bei uns erworben haben. Die ersten Zahnräder wurden noch aus Edelstahl gefertigt und werden dadurch kaum Abnützungserscheinungen aufweisen. Neu bauen wir sie aus Alu, was genügend ist in der Stärke und dem Abrieb. Für die Kraft wurde pro Drehgestell mit je einem leistungsstarken Elektromotor ausgestattet. Der eingesetzte Motor hat eine Nennspannung von 24V und max. ca. 70W. Ein Zwischengetriebe, das die Leistung in Kraft umwandelt, wurde mit einer Übersetzung 1:25 gewählt. Dabei hilft ein Schneckengetriebe bei der Umsetzung und als zusätzliches Ergebnis dazu ist eine Selbstbeharrung im Gefälle. Uns ist dabei bewusst, dass dieses Verhältnis, sich auf die Endgeschwindigkeit auswirken wird, aber das soll uns nicht weiter stören. Die Kupplung beider Achsen ist mit einem Zahnriemen gebaut worden. Weil der E-Motor direkt auf eine Achse wirkt, entfällt ein zweites Zahnrad innerhalb des Drehgestelles für die Zahnstange. Der Drehpunkt der Drehgestelle ist auch das Zentrum der Antriebseinheit. Deshalb wurde für die Drehbewegung vom E-Motor in der Bodenplatte ein nierenförmiger Ausschnitt ausgefräst. Als Drehzapfen dient ein Kugelgelenk, dass dafür angepasst wurde. Die Drehgestelle können somit einfach ein- und aus- geknipst werden, die elektrischen Leitungen sind mit einem Stecker versehen, so dass auch sie sich leicht trennen lassen. Somit lassen sich die Einheiten einfach aus und einbauen. Den ersten Getriebekasten haben wir aus Edelstahl gefertigt und so konstruiert, dass alle Teile ineinander gesteckt werden können und mit der Deckplatte alles zusammengehalten wird. Der E-Motor ist auf der Zwischeneinlage fest verschraubt. Im freien Raum kann zusätzlich ein Bleigewicht eingesetzt werden, um mehr Adhäsion zu erhalten und um den Schwerpunkt möglichst niedrig zu halten. Eine Antriebseinheit wiegt nun rund 1.4 kg.

Nach ersten Testfahrten mit diesen Drehgestellen waren wir positiv überrascht über dessen Leistungen. Leider zeigte sich auch ein negativer Effekt, wie das Aufklettern in der Zahnstange beim Anfahren in der Steigung. Unsere Analyse dazu, dass durch den Verzicht auf ein Zahnrad, dass im Betreib in Fahrrichtung hinten lag, stellten sich die Drehgestelle trotz des Gewichts auf und verloren so den Halt in der Zahnstange. Das war sehr unbefriedigend für uns und führte zu einer neuen überarbeiten Konstruktion, die nun dem HESGA- Antrieb sehr ähnlich waren. Die Motoren wurden versetzt und wirken nun auf eine Blindwelle mit dem gleichen Schneckengetriebe. Dies schaffte Raum für ein zweites Zahnrad auf der zweiten Achse. Dazu wurde über einen weiteren Zahnriemen, die erste Achse wieder angetrieben. Weil sich auch die Endgeschwindigkeit beim ersten Versuch als zu niedrig herausstellte, wurde mit dem Zahnriemen die Übersetzung etwas hochgeschraubt, das ist aber mit einem geringen Kraftverlust verbunden. Weitere Modifikationen betrafen den gesamten Eindruck des

Laufes der Lok. Nachdem wir den Decoder gewechselt haben, konnten wir durch die

vielen Einstellmöglichkeiten eines ESU Decoders, noch einiges aus den Motoren herausholen.

Weil die Kennlinie doch einiges ausmacht. Durch die starke Übersetzung, steht

die Lok sehr schnell bei einem Nonstop, wenn aber eine grosse Last von hinten

drückt ist das nicht gut. So haben wir mit Powercaps versucht den Auslauf zu

verbessern. Schlussendlich haben wir mit

2 grossen Schwungmassen ein Resultat erzielt, mit dem wir zufrieden

waren.

Da es keine passenden Blenden oder sonstige Teile zum

Drehgestell auf dem Markt gibt, wurden auch hier viele der Teile neu

angefertigt. Auch die Anlenkung unterhalb des Drehgestelles wurde dem Original

nachempfunden. Mit Stolz können wir hier sagen, dass unsere Anlenkung, sich

auch mit dem Drehgestell und dem Kasten verbunden ist und nicht nur eine Attrappe

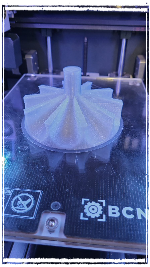

darstellt. Weitere Teile wie die Bremsen wurden zum ersten Mal mit dem 3D

Drucker hergestellt. Klar könnte man noch viele Kleinteile noch mehr an das Drehgestell

bauen, doch schlussendlich wollten wir ja auch eine Lok die sich im Fahrbetrieb

mehr als nur bewährt, und dann können auch mal viele Teile eher hinderlich

sein. Zumindest bis heute hatte die Lok so schon etliche Runden hinter sich und

funktioniert tadellos.

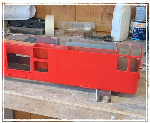

Lokkasten

Die Herstellung des Lokkastens wollten wir im Buntbahnforum

mit Bildern beschrieben und wollten an

dieser Stelle nicht weiter darauf eingehen. Doch mussten wir feststellen, dass

unsere Weise des Modelbaus nicht überall geschätzt wird. In einem Forum sollte

man auch einen gewissen Anstand waren können.

Aus diesem Grund versuchen wir hier nun unsere Erfahrungen

und unser Vorgehen beim Lokkasten zu schildern. Da wir im Bau einer Lok auch

zuerst lernen mussten was und wie gemacht werden kann, haben wir den ersten

Prototypen aus Aluminium hergestellt, weil wir nicht gleich grosse

Messingplatten bearbeiten wollten und diese dann entsorgen wenn es nicht gut

gewesen wäre. Der Prototyp ist für uns sehr gut gelungen, so dass wir die Teile

auch aus Messing herstellen konnten. Der Prototyp haben wir später

weiterverwendet. (siehe unten unter Lokkasten Spezial) Die Seitenteile waren

sehr Zeitintensiv zum Herstellen, mussten mit dem Fräser doch viele Wege abgefahren

werden und wir hatten damals noch nicht die Möglichkeiten wie wir sie jetzt

haben. Wie ihr in der Bildershow sehen könnt, haben wir im Seitenteil eine

Grosse Aussparung herausgefräst, in diese haben wir dann das Seitenteil mit den

Sicken eingesetzt. Dieses Vorgehen haben wir gewählt, weil die Sicken

hervorstehen, und wir nicht eine dicke Messingplatte runter fräsen wollten.

Nach dem einlösten und dem Spritzen, sieht man nicht mehr das dies zwei Teile

waren. Die Fronteile wurden nach dem

ausfräsen zuerst in die Endform gebogen, bevor sie dann mit den Seitenteilen

auch verlötet wurden. Damit die Ecken dem Original entsprechen, wurden sie

mittels eines speziellen Fräsers abgerundet. Die vielen Kleinteile am Kasten

wurden aufwendig in Einzelteile hergestellt, wobei sich unser Konstrukteur

immer wieder überlegen musste, wie die Teile dann zu einem Ganzen

zusammengeführt werden. Doch wenn man dann das Resultat sieht, lohn sich dies schon.

So sind die Rückspiegel ausklappbar. Der Kasten hat in der Zwischenzeit seine

rote Grundfarbe erhalten. Was noch fehlt sind die Anschriften.

Im Dachbereich wurde die dicke Aluplatte zu Recht

geschnitten und gefräst. Das Dach bildet somit eine Einheit und lässt sich so

komplett demontieren. Was den Zugang zu den inneren Teilen wie Elektronik

erleichtert. Auf dem Dach wurden die Isolatoren aus dem Zubehörprogramm von LGB

gebaut. Auch der Stromabnehmer ist von Grund auf ein Produkt von LGB, doch

stimmen die Schleifer nicht mit dem Original überein. So hat unsere Konstrukteur

sie kurzerhand gegen neuen Eigenbauten ersetzt. Weitere Teile auf dem Dach wir

Lüfter oder Abdeckungen sind aus Messing. Aufwendigere Teile aus dem 3D

Drucker.

Die Verbindung zwischen dem Lokkasten und den Drehgestellt

wurde mit einer Bodenplatte aus Aluminium hergestellt. Die Platte mussten die

entsprechenden Öffnungen haben, damit sie das Drehgestell frei bewegen kann.

Die etwas dickere ALU Platte gibt der Lok auch noch ein wenig mehr Zusatzgewicht,

was nicht geschadet hat. Unter der Bodenplatte wurden dann noch weitere Teile

wie Batterie- und Elektrokasten, aber auch Luftbehälter, montiert. Innerhalb des

Kastens wurde noch ein Führerpult produziert, und die Lok verkabelt, so dass

sie auch in der Nacht sichtbar ist.

Lokkasten Spezial

Wie bereits erwähnt hatten wir von unseren Prototypen noch

einen Lokkasten zur Verfügung, aus dem wir was machen konnten. Da diese Teile,

zusammen mit den Prototypen von Drehgestellen eine halbwegs Lokdarstellte, die

wir auch sonst als Schublok für die Gleisreinigung nutzen, dacht ich mir, da

kann man doch auch mal was Spassiges draus machen. Wir legten dabei nicht so Wert auf

Massgenauigkeit oder irgendwelche Vorbildgetreue. Die Lok musste schlussendlich

nur mir gefallen und soll hier auch nicht zur Diskussion stehen. Als dann

zugleich noch ein weiteres Fahrzeug zu unserer Sammlung da zugestossen ist,

muss einfach ein Gegenstück dazu erstellt werden. Nachdem die Lok Gelb grundiert wurde, habe ich

von Hand die schwarzen Streifen aufgemalt auf der Seite. Die Fronten sind aus

grossen Klebern entstanden. Die seitlichen Logos liegen auf einer

entsprechenden Kunststoffscheibe, die vorher so ausgefräst wurde, dass sie in

die Sicken passt. Das Dach ist aus einem weiteren Prototyp entstanden, dieser

ist nur aus MDF hergestellt. In der Zwischenzeit ist die Lok so nicht mehr

unterwegs, weil die Drehgestelle für den Reinigungszug verwendet werden.

Eventuell kriegt der Lokkasten mal wieder ein neues Leben.